Unsere Seilbagger im Härtetest

Eine Flotte von MC 96 zeigt, wie es geht: BAUER Dynamic Compaction unter extremsten Bedingungen

Das Projekt Sabah Al Ahmad Sea City ist wahrlich beeindruckend! Für die komplett künstlich in der Region Al Khiran in Kuwait angelegte Stadt wurden rund dreihundert Kilometer Kanäle in der Wüste erschaffen. Das Besondere hierbei: Wird bei vergleichbaren, artifiziell gegründeten Siedlungen in der Golfregion normalerweise durch weitreichende Aufschüttungen an der Küste Land für künstliche Lebensräume gewonnen, wurde das Sea City-Projekt genau andersherum angelegt. Die Kanäle wurden in den vorhandenen Grund gegraben und anschließend mit Meerwasser geflutet. Auch sonst sind die Ziele des Vorhabens imposant: Die milliardenschwere Entwicklung des gigantischen Projekts ist auf eine in zehn Phasen unterteilte, insgesamt 46-jährige Bauzeit angelegt. Entstehen soll hier ein neues Zuhause für bis zu 250.000 Menschen, eine Plansiedlung, die nach Fertigstellung über eine umfassende Infrastruktur inklusive aller Versorgungseinrichtungen sowie über eine ganze Reihe von luxuriösen Prestigebauten verfügen soll. Sabah Al Ahmad Sea City ist zudem das erste Stadtgebiet Kuwaits, das vollständig vom Privatsektor errichtet wird. Doch wie errichtet man mächtige Bauten auf Wüstensand?

Der Eigentümer und Entwickler des Projekts, La'ala Al-Kuwait Real Estate Co. hat sich verpflichtet, dieses Problem zu lösen. Ziel ist es, den Boden des riesigen Geländes für die Erschließung vorzubereiten. La'ala Al-Kuwait entschied sich für das dynamische Bodenverdichtungsverfahren, um den Boden für eine stabile Bebauung angemessen zu verdichten.

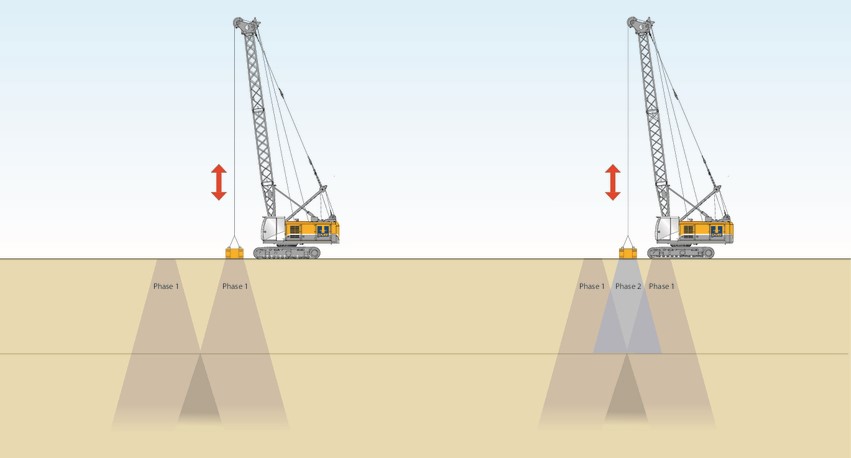

Die dynamische Bodenverdichtung ist besonders zur Erhöhung der Lagerungsdichte für nichtbindige, rollige Böden und lockere Mischböden mit geringem Feinkornanteil geeignet, also ideal für die Beschaffenheit in Wüstenregionen. Ein schweres Fallgewicht wird hierbei wiederholt aus großer Höhe auf den Boden fallen gelassen. Die beim Aufprall abgegebene kinetische Energie wirkt bis in tiefere Bodenschichten ein und führt durch eine erzwungene Kornumlagerung zu einer Verdichtung. Der Verdichtungsgrad ist abhängig von der Masse des Fallgewichts, der Fallhöhe und des Rasterabstands.

In der Praxis werden hier Stahlplatten mit einem Gesamtgewicht von 25 Tonnen zu sogenannten Poundern zusammengeschweißt und mit einem Seilbagger in die Höhe gezogen. In kontrolliertem Freifall werden sie anschließend 9- bis 15-mal auf den Grund gerammt, wo sich durch die Einschläge ein Krater bildet. Anschließend werden die Geräte nach einem definierten Muster zum nächsten Verdichtungspunkt weiterbewegt. So entsteht ein beeindruckendes Raster aus Kratern. Für eine flächige Verdichtung werden nach dieser ersten in einer zweiten Phase jene Stellen zwischen den einzelnen Kratern mit den Poundern bearbeitet. Durch diese versetzten, sich überlagernden Einwirkungen entsteht schließlich aus punktueller eine flächige Bodenverdichtung. Aktuell sind unter anderem sechs Bauer MC 96 vor Ort, um sich unter den schwierigen Gegebenheiten zu beweisen.

Denn mag das Verfahren an sich auf den ersten Blick simpel erscheinen, so sind die Herausforderungen, die das Verfahren der dynamischen Bodenverdichtung an Spezialtiefbaumaschinen generell und in diesem Fall ganz besonders stellt, extrem: Nicht nur erfordert die schiere Größe der zu verdichtenden Bodenfläche bei zugleich sehr straffem Zeitplan einen durchgehenden 24/7-Betrieb, auch die Gegebenheiten der Region an sich bringen die Maschinen an ihre Belastungsgrenzen. Die sich bei Dauerbetrieb entfaltenden Temperaturen im Gerät kulminieren mit der äußeren Hitze der Wüste, was eine notwendige, dauerhaft gewährleistete Kühlung der Maschinen zur Herausforderung macht. Der beim Aufprall (oder auch nur durch Wind) aufgewirbelte allgegenwärtige Sand dringt bei ungenügender Abdichtung in jede noch so kleine Ritze der Geräte. Der Verschleiß des Materials, der bei den permanent einwirkenden gigantischen Kräften entsteht, ist enorm.

Bauer ist seit Jahren bestrebt, innovative Lösungen für die Herausforderungen des Verfahrens (von uns angeboten als BAUER Dynamic Compaction, BDC) zu finden. So ist eines der größten Probleme bei der Durchführung, das Seil des Baggers, an dem der Pounder befestigt ist, davon abzuhalten, überzuspringen. Bauer begegnet dem mit einem einzigartigen, patentierten und extra für diesen Fall entwickelten Rope Tightening System (Seilberuhigungssystem). Ein Alleinstellungsmerkmal der Seilbagger von Bauer. Dem in Nichts nachstehend: Der Active Rope Assistant (ARA) zum sauberen Auf- und Abrollen der Seile auf die Winden in Kombination mit der ebenfalls patentierten, gezielt für BDC überarbeiteten Windensteuerung für MCs, die gemeinsam für ein sanfteres Abbremsen beim Aufrollen sorgen. Müßig fast zu erwähnen, dass der Bedienbildschirm ebenfalls für die bestmögliche Ausführung des BDC-Verfahrens angepasst wurde.

À propos Innovationen: Die besten Erkenntnisse rund um Verbesserungspotenziale lassen sich gerade bei Produkten wie unseren Spezialtiefbau-Maschinen immer noch im Baustellenalltag erfahren. Insbesondere unter so herausfordernden Extrembedingungen. Deshalb unterstützen wir unsere Kunden vor Ort, die beste Performance mit unseren Geräten zu erzielen.

Unser MC 96 in Kombination mit einem 25t-Pounder sind ein eingespieltes Team mit einem Optimum an Performance und optimiertem Materialverschleiß. Doch das BAUER Dynamic Compaction-Verfahren kann mit all unseren MCs durchgeführt werden, von MC 76 bis MC 128, theoretisch auch mit schwereren Poundern bis 30 Tonnen.

Sie haben Fragen?

Ich freue mich auf Ihre Nachricht oder Ihren Anruf!